等離子體清洗

等離子體技術在本世紀60年代起就開始應用于化學合成、薄膜制備、表面處理和精細化工等領域, 在大規模或超大規模集成電路工藝干法化、低溫化方面, 近年來也開發應用了等離子體聚合、等離子體蝕刻、等離子體灰化及等離子體陽極氧化等全干法工藝技術。等離子清洗技術也是工藝干法化的進步成果之一。與濕法清洗不同, 等離子清洗的機理是依靠處于“等離子態”的物質的“活化作用”達到去除物體表面污漬的目的。從目前各類清洗方法來看, 可能等離子體清洗也是所有清洗方法中最為徹底的剝離式的清洗。

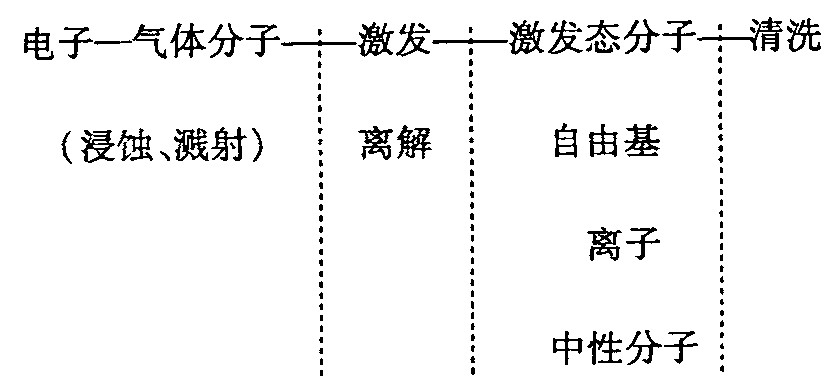

就反應機理來看, 等離子體清洗通常包括以下過程:

a.無機氣體被激發為等離子態;

b.氣相物質被吸附在固體表面;

c.被吸附基團與固體表面分子反應生成產物分子;

d.產物分子解析形成氣相;

e.反應殘余物脫離表面。

氣體被激發成等離子態有多種方式, 如激光、微波、電暈放電、熱電離、弧光放電等多種方式, 在電子清洗中, 主要是低壓氣體輝光等離子體。一些非聚合性無機氣體 (Ar2、N2、H2、O2等) 在高頻低壓下被激發, 產生含有離子、激發態分子、自由基等多種活性粒子。一般在等離子清洗中, 可把活化氣體分為兩類, 一類為惰性氣體的等離子體 (如Ar2、N2等) ;另一類為反應性氣體的等離子體 (如O2、H2等) 。這些活性粒子能與表面材料發生反應, 在這一過程中等離子體能有效地使材料表面層中產生大量自由基, 這種作用在高分子表面特別明顯。在半導體領域, 反應性等離子體的研究很早就十分活躍。如CF4和O2混合的等離子體清洗, 我們可以通過控制CF4的流量來控制反應的進度。

等離子體清洗技術的最大特點是不分處理對象的基材類型, 均可進行處理, 如金屬、半導體、氧化物和大多數高分子材料 (如:聚丙烯、聚脂、聚酰亞胺、聚氯乙烷、環氧、甚至聚四氟乙烯) 等原基材料都能很好地處理, 并可實現整體和局部以及復雜結構的清洗。清洗的重要作用之一是提高膜的附著力, 如在Si襯底上沉積Au膜, 經Ar等離子體處理掉表面的碳氫化合物和其它污染, 明顯改善了Au的附著力。等離子體處理后的基體表面, 會留下一層含氟化物的灰色物質, 可用溶液去掉。同時有利于改善表面沾著性和潤濕性。在清洗過程中經等離子體表面活化形成的自由基, 能夠進一步形成特定官能團, 這種特定官能團的引入, 特別是含氧官能團, 對改善材料的沾著性和濕潤性起著明顯的作用。

等離子體清洗的應用

1 蝕刻工藝

某種程度來講, 等離子清洗實質上是等離子體刻蝕的一種較輕微的情況。進行干式蝕刻工藝的設備包括反應室、電源、真空部分。工件送入反應室被真空泵抽真空, 氣體被導入并與等離子體進行交換。等離子體在工件表面發生反應, 反應的揮發性副產物被真空泵抽走。等離子體刻蝕工藝實際上便是一種反應性等離子工藝。近期的發展是在反應室的內部安裝成擱架形式, 這種設計是富有彈性的, 用戶可以移去架子來配置合適的等離子體的蝕刻方法:反應性等離子體 (RIE) , 順流等離子體 (downstream) , 直接等離子體 (direction plasma) 。所謂直接等離子體, 亦稱作反應離子蝕刻, 是等離子的一種直接浸蝕形式。它的主要優勢是高的蝕刻率和高的均勻性。直接等離子體具有較低浸蝕, 但工件卻暴露在射線區。順流等離子是種較弱的工藝, 它適合去除厚為1~5nm的薄層。在射線區或等離子中, 人們擔心工件受到損壞, 目前, 這種擔心還沒有證據, 看來只有在重復的高射線區和延長處理時間到60~120min才能發生, 正常情況下, 這樣的條件只在大的薄片及不是短時的清洗中。

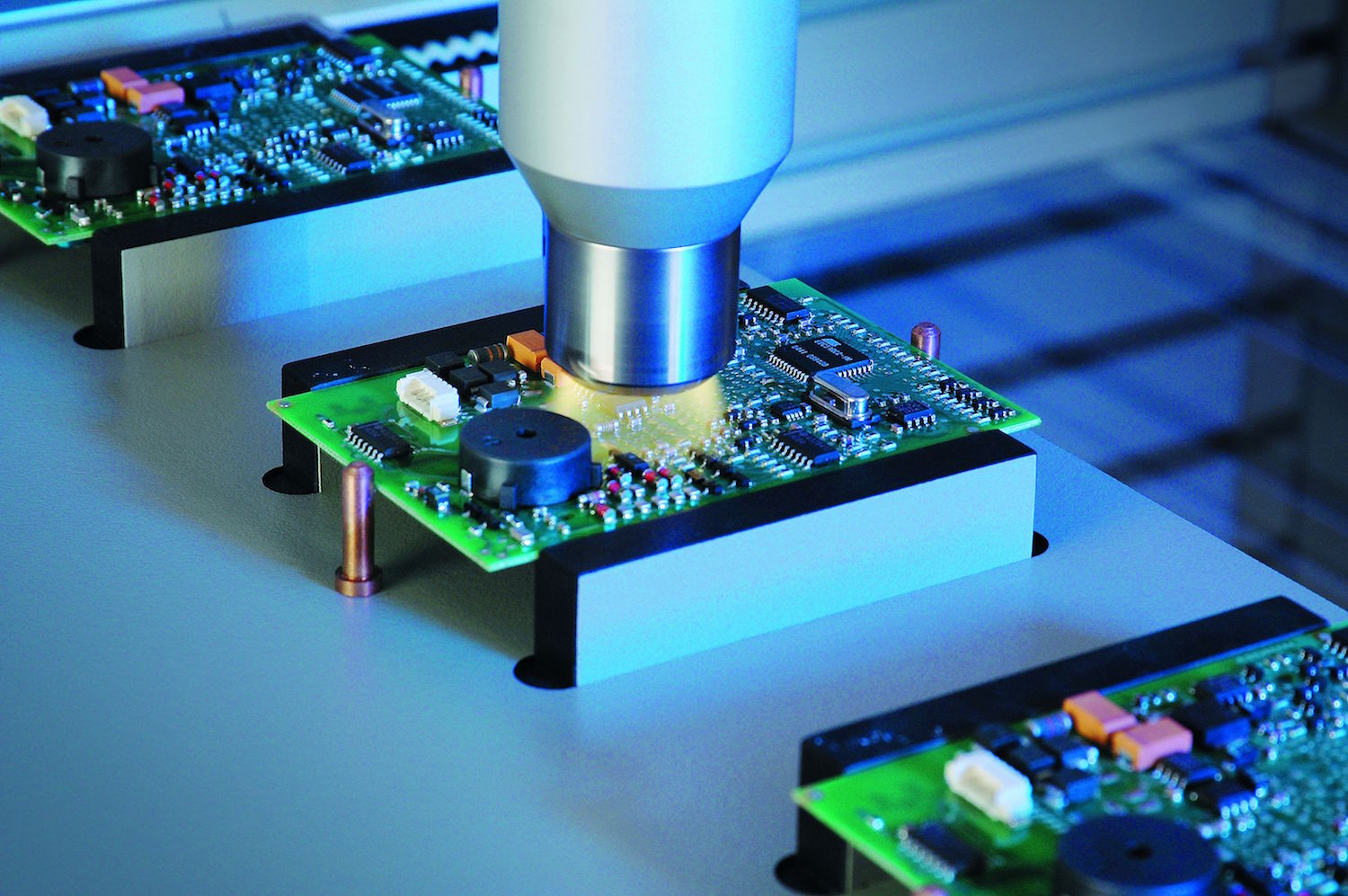

2 在引線的鍵合中

在等離子清洗的工裝設計中采用一些特殊結構可以滿足用戶每小時清洗500~1000個引線框的要求。這種工藝對COB’S (裸芯片封裝) 或其它的封裝都采用相同的工藝條件便能提供給用戶一種簡單而有效的清洗。板上芯片連接技術 (DCA) 中, 無論是焊線芯片工藝, 還是倒裝芯片、卷帶自動結合技術, 整個芯片封裝工藝中, 等離子清洗工藝都將作為一種關鍵技術存在, 對整個IC封裝的可靠性產生重要影響。

以COB’S為例:

芯片粘接 (Die bonding) —固化 (Cure) —等離子清洗 (Plasma cleaning) —線焊 (Wire bond) —包裝—固化

3 BGA封裝工藝

在BGA工藝中, 對表面清潔和處理都是非常嚴格的, 焊球與基板的連接要求一個潔凈表面以保證焊接的一致性和可靠性。等離子體處理它可以保證不留痕跡, BGA焊盤要求等離子處理來確保良好的粘接性能, 并且, 已有批量和在線式的清洗工藝。

4 混裝電路

混裝電路出現的問題是引線與表面的虛接, 這主要歸因于電路表面的焊劑、光刻膠及其它一些殘留物質。針對這種清洗, 要用到氬的等離子體清洗, 氬等離子體可以去除錫的氧化物或金屬, 從而改變電性能。此外, 鍵接前的氬等離子體還用于清洗金屬化、芯片粘接和最后封裝前的鋁基板。

5 硬盤

用等離子清洗來去除由上一步濺鍍工藝留下的殘余物, 同時基材表面經過處理, 對改變基材的潤濕性、減小摩擦, 很有好處。

6 去除光致抗蝕劑

在晶片制造工藝中, 使用氧等離子體去除晶片表面抗蝕刻 (photoresist) 。干式工藝唯一的缺點是等離子體區的活性粒子可能會對一些電敏感性的設備造成損害。為了解決這一問題, 人們發展了幾種工藝, 其一是用一個法拉第裝置以隔離轟擊晶片表面的電子和離子;另一種方法是將清洗蝕刻對象置于活性等離子區之外。 (順流等離子清洗) 蝕刻率因電壓、氣壓以及膠的量而定, 典型的刻蝕率為100nm/min, 正常需要10min。

7 液晶顯示器生產中的清洗

在液晶清洗中的干式清洗, 使用的活化氣體是氧的等離子體, 它能除去油性污垢和臟物粒子, 因為氧等離子體可將有機物氧化, 形成氣體排出。它的唯一問題是需要在去除粒子后加入一個除靜電裝置清洗工藝如下:

研磨—吹氣—氧等離子體—除靜電

通過干式洗凈工藝后的電極端子與顯示器, 增強了偏光板粘貼的成品率, 并且電極端與導電膜間的粘附性也大大改善。

8 精密零件清洗

在經過機械加工的零件表面主要殘留物為油類污染, 采用O2等離子體去除會特別有效。

等離子清洗設備和工藝就會以其在健康、環保、效益、安全等諸多方面的優勢逐步取代濕法清洗工藝, 特別是在精密件清洗和新半導體材料研究和集成電路器件制造業中, 等離子清洗應用前景廣闊。